باتوجه به نوسانات قیمت در بازار آهن، برای دریافت قیمت جدید تماس بگیرید.

بدلیل وجود نوسانات در بازار آهن، برای دریافت قیمت تماس بگیرید.

باتوجه به نوسانات قیمت در بازار آهن، برای دریافت قیمت جدید تماس بگیرید.

بدلیل وجود نوسانات در بازار آهن، برای دریافت قیمت تماس بگیرید.

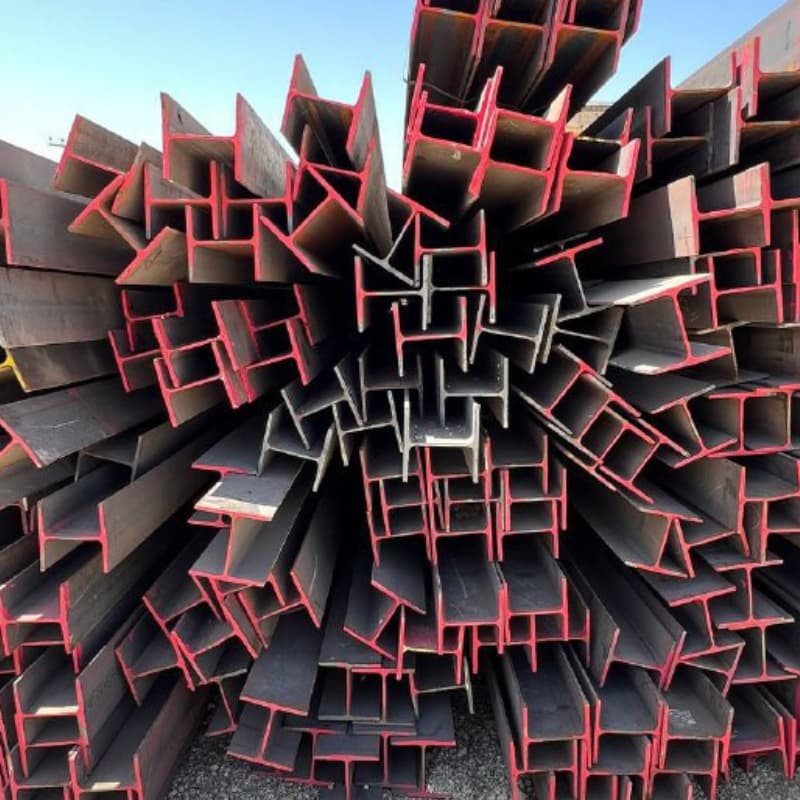

همانطورکه میدانید، تیرآهن پایه و اساس ساخت هرگونه سازه ساختمانی بوده و فرایند تولید آن نقشی تعیین کننده در استحکام و کیفیت کالای تولید شده دارد. مهمترین مواد تشکیل دهنده تیرآهن فولادی، فلز آهن و کربن بوده که کاربرد کربن در این محصول، بالابردن مقاومت و افزایش کشش تیرآهن است. اما از آنجاییکه تیرآهنهایی با کربن بالا قابلیت جوشکاری مناسبی ندارند، بنابراین میزان کربن مصرفی در تیرآهن بسیار مهم تلقی میشود.

برای جلوگیری از زنگ زدن تیرآهن و افزایش مقاومت آن آلیاژ کروم مورد استفاده قرار میگیرد. این آلیاژ که به میزان 10 تا ۲۷ درصد بهکار برده میشود، لایهای مانند محافظ بر روی محصول تشکیل میدهد تا مانع از از زنگ زدن آن شود. علاوهبراین افزودن تیتانیوم نیز ویژگی جوش پذیر شدن تیرآهن را بهبود میبخشد. دیگر آلیاژهای پرکاربرد در تولید تیرآهن، نیکل، مولیبدن، منگنز، نیتروژن، سیلیکون، فسفر، گوگرد، مس هستند که بهمنظور بهبود ویژگیهای مکانیکی و شیمیایی به تیرآهن اضافه میشوند.

در ادامه این مطلب از آلور فولاد به بررسی فرایند تولید تیرآهن ، روشهای تولید آن و انواع تیرآهنهای مورد استفاده در ساخت و ساز پرداخته و اطلاعات ارزندهای را به شما ارائه خواهیم داد.

فرآیند تولید تیرآهن یکی از مراحل مهم در صنعت فولادسازی است. در اینجا فرآیند تولید تیرآهن به صورت خلاصه توضیح داده میشود:

استخراج ماده خام آهن: در ابتدا، از معادن ذخیرههای آهنی استخراج شده و وارد فرایند ساخت و پرداخت به کارخانهها میشود. ماده خام اصلی در تولید تیرآهن، سنگ آهن است که به شکل سنگهای آهنی موجود است و بعد از این استخراج مراحل اصلی تولید آغاز میشود.

ممکن است ماده اولیه از ذوب ضایعات نیز بدست بیاید که در اینصورت نیز بهصورت شمش وارد مراحل بعدی میشود.

ذوب سنگ آهن: سنگ آهن استخراج شده به کورههای ذوب فولادی منتقل میشود. در این کورهها، سنگ آهن و مواد دیگری مانند کک (کربن مورد استفاده در فرایند ذوب) و فلوئنت (جهت جذب آلایندهها) قرار میگیرند. در این مرحله، سنگ آهن با دمای بالا ذوب میشود و به صورت مذاب معروف به “آهن مایع” (molten iron) تولید میشود.

جداسازی آهن مایع: آهن مایع که حاوی آلیاژهای مختلف است، از سایر مواد جدا میشود. در این مرحله، مواد جامد حاصل از فرآیند ذوب به نام “شکلکها” (slag) که شامل آلیاژهای فلزی و نیز سنگهای آهنی نشتی است، از بالای آهن مایع جدا میشوند.

تولید تیرآهن: آهن مایع در کورههای صهریج (ladle furnace) به دمای مشخصی گرم میشود. سپس به یک واحد کانوی ریختهگری (continuous casting) منتقل میشود. در اینجا، آهن مایع به شکل مستقیم درون قالبهایی به شکل تیرآهن ریخته میشود. در این مرحله، برای تثبیت شکل و خنک شدن تیرآهن، آب به کمک سیستمهای خنک کننده استفاده میشود.

فرآوری و تقویت: تیرآهنهای ریخته شده سپس برای فرآوری و تقویت به واحدهای پیشپردازش مانند واحدهای کنترل کیفیت، برش و غیره منتقل میشوند. در این مرحله، تیرآهنها به اندازهگیری دقیق طول و وزن میشوند و نیز بررسی میشوند تا تولید تیرآهن مطابق با استانداردها و نیازهای مشتریان باشند.

بعد از اتمام این فرآیند، تیرآهنها برای استفاده در ساخت و سازها، صنایع فولادی و بسیاری از صنایع دیگر به بازار عرضه میشوند. لازم به ذکر است که این فرآیند تولید تیرآهن ممکن است در برخی جزئیات به صورت متفاوتی در کارخانههای فولادسازی مختلف اجرا شود، اما مراحل اصلی فرآیند به طور کلی شامل موارد بالا است.

تیرآهن از طریق دو روش اصلی تولید میشود: روش ککسازی (Blast Furnace) و روش کوره القایی الکتریکی (Electric Arc Furnace). هر یک از این روشها ویژگیها و فرآیندهای خاص خود را دارند.

روش ککسازی (Blast Furnace):

در این روش، سنگ آهن و کک (یک نوع کربن آماده) به همراه فلوئنت (جهت جذب آلایندهها) به کوره بالاستان تزریق میشوند.

در داخل کوره، با استفاده از یک سنگ آهن خنککننده به نام “اکسید کلسیم” (CaO)، اکسیژن از سنگ آهن جدا شده و به فلوئنت منتقل میشود. در نتیجه، آهن مایع به وجود میآید.

شکلکها (آلیاژهای فلزی و نیز سنگهای آهنی نشتی) از بالای آهن مایع جدا شده و خروجی کوره به عنوان تیرآهن به دست میآید.

روش کوره القایی الکتریکی (Electric Arc Furnace):

در این روش، استفاده از سنگ آهن به صورت مستقیم نیست. به جای آن، از قطعات فولادی بازیافتی و خردههای فولادی استفاده میشود.

قطعات فولادی و خردههای فولادی به داخل کوره القایی الکتریکی قرار میگیرند و با استفاده از جریان الکتریکی قوس القا شده بین الکترودها و مواد فلزی، گرما تولید میشود.

در این روش، فولاد ذوب شده در قالبهای مورد نظر ریخته میشود و به عنوان تیرآهن تولید میشود.

هر یک از این روشها دارای مزایا و محدودیتهای خود هستند و بسته به شرایط محیطی، نیازهای بازار و سایر عوامل، یکی از روشها برای تولید تیرآهن انتخاب میشود.

در زیر، چند روش ساخت تیرآهن معمول مورد استفاده ذکر شده است:

روش ریخته گری: در این روش، آهن گدازه درون قالبهای فلزی ریخته شده و سپس با استفاده از فرآیندهای حرارتی مانند نورد کردن و سرد کردن، تیرآهن نهایی شکل میگیرد. این روش برای ساخت تیرآهن با اندازه های کوچک تا متوسط استفاده میشود.

روش آبکاری: در این روش، قطعات فولادی به شکل تیرهای بلند و نازک تولید میشوند. قطعات فولادی ابتدا به شکل صفحات تیرهای بلند برش داده میشوند و سپس در یک فرآیند آبکاری با استفاده از قوس برقی و مواد شیمیایی، تیرآهن شکل میگیرد.

روش همکش: در این روش، قطعات فولادی به شکل تیرهای بلند و نازک با ابعاد معین تولید میشوند. در ابتدا، قطعات فولادی در یک ماشین همکش قرار میگیرند و سپس با استفاده از نیروی کششی، به شکل تیرآهن کشیده میشوند.

روش کششی: در این روش، میلگرد ها به شکل تیرهای بلند و نازک تولید میشوند. در این روش، میلگرد ها ابتدا از مواد فولادی تهیه میشوند و سپس با استفاده از فرآیندهای کششی و فشاری، به شکل تیرآهن کشیده یا فشرده میشوند.

مهمترین عوامل در تولید تیرآهن شامل نوع و کیفیت مواد استفاده شده، فرآیند تولید، و تکنولوژی مورد استفاده است.

روش نورد گرم (Hot Rolling) یکی از روشهای متداول در تولید تیرآهن است که در آن، قالب فولادی در دمای بالا (به طور معمول در دمای بین 900-1300 درجه سانتیگراد) و با استفاده از نیروی فشار، میلگردها به شکل تیرهای بلند و نازک تبدیل میشوند. این روش معمولاً برای تولید حجم بالا از تیرآهن و بازارهایی که استحکام و خمیر بندی بالا را میطلبند مورد استفاده قرار میگیرد.

فرآیند نورد گرم شامل مراحل زیر است:

آمادهسازی مواد: مواد خام، معمولاً به صورت بلوم یا شمش فولادی، در دمای بالا ذوب میشوند. سپس از طریق یک سری فرآیندها مانند تصفیه و اکسیژنرسانی، آمادهسازی میشوند. این مواد آماده برای ورود به مرحله نورد شده است.

نورد سرد: قبل از ورود به مرحله نورد گرم، میلگردها به صورت میلگردهای نورد سرد تولید میشوند. در این مرحله، میلگردها به صورت مکانیکی به اندازه و شکل نهایی تیرآهن کشیده میشوند. این مرحله معمولاً به منظور بهبود خواص مکانیکی و شکلپذیری میلگردها قبل از نورد گرم انجام میشود.

نورد گرم: در این مرحله، میلگردهای نورد سرد وارد دستگاه نورد گرم میشوند. دستگاه نورد گرم معمولاً شامل غلافهای فولادی است که میلگردها از میان آنها عبور میکنند. میلگردها توسط نیروی فشاری که به آنها وارد میشود، به طول تیرآهن کشیده میشوند. این نیروی فشار، به واسطه چکشها یا غلافهای غلتکی اعمال میشود.

شکلدهی: پس از عبور میلگردها از دستگاه نورد گرم، آنها شکل نهایی تیرآهن را به خود میگیرند. در این مرحله، میلگردها از محدوده دمایی بالا که در آن نورده شدهاند، خنک شده و به شکل نهایی خود خمیر بندی میشوند.

تمامیت و برش: در انتهای فرآیند نورد گرم، تیرآهن به طولهای معین برش میشود. این مرحله به منظور حذف بخشهای غیرمطلوب و تهیه قطعاتی با طول دقیق و نواحی برشی نازکتر است.

نورد گرم تیرآهن از اندازه و ضخامت متنوعی استفاده میکند و باعث افزایش استحکام و مقاومت تیرآهن میشود. این روش تأمین کیفیت و عملکرد بالا در تولید تیرآهن را امکانپذیر میسازد.

تیرآهنها براساس شکل، ابعاد و نوع کاربرد آنها، به انواع مختلفی تقسیم میشوند. در زیر، برخی از انواع رایج تیرآهن را معرفی میکنیم:

این تیرآهنها تنها برخی از انواع تیرآهن رایج هستند و در عمل میتوان انواع دیگری از تیرآهن را نیز مشاهده کرد. انتخاب نوع مناسب تیرآهن بستگی به نیازها و نیروهایی که سازه باید تحمل کند دارد.